近几年来,随着科学技术的高速发展,人们又研制出了一种很有发展前途的减速传动装置——章动齿轮传动系统,与传统的齿轮减速装置相比,该传动系统不仅能实现大传动比传动,而且具有传动平稳、结构紧凑、承载能力强、寿命长等优点,因此受到各个行业及科研单位的广泛关注。但是由于其关键部件内锥齿轮(如图1所示)加工制造困难,在很大程度上制约了该传动系统的广泛应用。虽然使用的刀具价格非常昂贵,而且装夹困难。下面提出了利用直齿锥齿轮刨齿机和万能铣床加工内锥齿轮的方法。

1.具体的加工方法

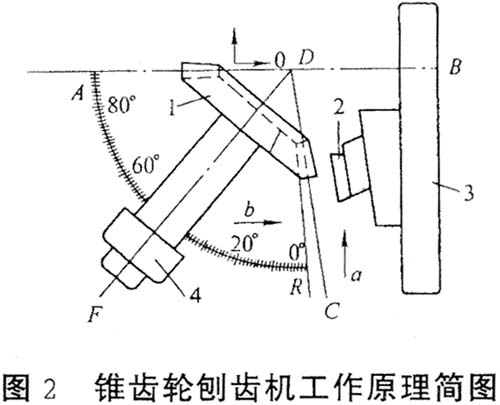

(1)利用直齿锥齿轮刨齿机进行加锥齿轮刨齿机是用成对刨齿刀,按展成法进行加工。刨齿刀在摇台上作往复直线的切削运动,形成假想平顶或者平面齿轮的轮齿,被切齿轮的轮齿是在齿坏与摇台的滚动中被切出来的。刨齿机的基本原理如图2所示:

齿坯1装在主轴上,主轴的轴线位置绕着O点转动,转动时应该使齿坯的根锥母线与刨齿刀的移动线相平行,即齿坯应转过一根锥角,大小可以从标尺AR读出。

装在机床摇台3的滑枕上的刨齿刀2,除了可以按a向移动以外,还可以绕摇台轴线OB转动。齿坯一方面绕OF转动,同时按箭头b方向移动,使它的节锥中心O和机床中心D重合后即可进行加工。

平顶齿轮的锥齿轮刨齿机其主轴所能旋转的最大角度只能达到90°,也就是说最多只能加工根锥角为90°的直齿锥齿轮,对于根锥角大于90°的锥齿轮无法加工。

此时可以通过以下描述的方法来加工。

机床根锥角刻线的主尺在机床的床鞍上,副尺在分齿箱的回转板上。先轴向移动分齿箱主轴座,使分齿箱主轴移动方向和滑枕的工作面相平齐,对齐主副尺的零刻线。

对于根锥角大于90°的锥齿轮,直接移动分齿箱无法满足要求。这时可以通过在副尺上重新定位零基准的方法来调整。直接选定副齿上与主尺85°对应的位置作为新的零点并划线,从划线处再往外刻出被加工齿轮根锥角大于90°的部分,当分齿箱转到主齿上的90°时,刚好到达新的零点,再将分齿箱往外旋转副尺上刻的那一部分角度,整个加起来就等于被加工齿轮的根锥角。

调整好主轴角度后,由于内锥角相对过大,原始的展成法无法加工,所以使用了切入法,即刀具不作空间旋转动,只作往复切削运动,工件作圆周换齿和直线进给切入切出的运动。

在加工过程中可以通过测量齿轮大小端固定弦齿高和弦齿厚的方法来保证齿形,直到整个齿轮加工完毕。

图3为利用直齿锥齿轮刨床加工内锥齿轮时的照片。

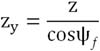

(2)利用万能铣床(卧式)加万能分度头加工 第一步:计算当量齿数,并依据计算结果选择刀具。

直齿圆锥齿轮的当量齿数

节锥角大于90°时,其余弦值取绝对值。

对于模数小于等于8mm的齿坯,一个铣刀组中包含八把铣刀,用以加工当量齿数等于12到无穷大的齿轮。

第二步:调整万能分度头到所需的角度并进行分度。

①将分度头主轴与工作台面倾斜成被加工齿轮的根锥角。

②旋转分度盘进行分度。

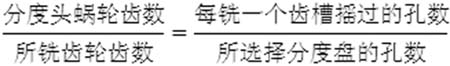

常用的分度蜗杆是单头的,蜗轮有40个齿。具体的分度公式为:

在使用分度头时必须先查明蜗轮的齿数。

第三步:铣削齿坯。

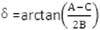

将铣刀厚度对准齿坯中心,先将所有的齿粗铣一刀,这时候齿坯大端与小端的齿槽宽相等,虽然,此时大端处的深度比小端处略深而使大端槽宽较大,但大端的槽宽仍然不够,而小端槽宽却已经接近所需宽度。这时将齿坯中心旋转一角度δ,切另外一个齿面。分别测量齿轮大端和小端的固定弦齿高和弦齿厚,如果符合要求,就可以采用同样的方法铣削其余各齿,直至铣出整个齿轮。

齿坯中心旋转角度δ的计算方法为:

式中 A——圆锥齿轮大端齿槽宽度

B——圆锥齿轮尺宽

C——圆锥齿轮小端齿槽宽度

因为圆锥齿轮的大端与小端尺寸不相等,即因为模数不等而形成的基圆半径不等,渐开线的形状也不一样。锥齿轮是以大端参数为标准,所以,加工圆锥齿轮时所使用的铣刀切削部分的厚度,应该等于小段齿槽的宽度,而铣刀切削部分的曲线形状要与大端的渐开线相同。

2.结语

锥齿轮铣床是利用成形法铣齿,加工出来的锥齿轮只能保证近似的齿形,加工精度比较低,一般的传动不存在什么问题,但是对于传动要求比较高的场合,难以满足要求。

采用直齿锥齿轮刨齿机利用切入法加工内锥齿轮精度较高,加工效率也比较高。能够满足大部分的使用要求。

以上两种内锥齿轮加工方法的提出,在一定程度上有利于章动齿轮传动系统的发展。